माघ २० गते देशकै अग्रणी स्टिल उत्पादक कम्पनी जगदम्बा स्टिलले नेपालबाट पहिलो पटक मध्यपूर्वी एसियाली देश र दक्षिण अफ्रिकी मुलुकमा ‘कलर कोटेड कोइल्स तथा सिटहरू’ निर्यात गरेको छ । विदेशबाटै कच्चा पदार्थ ल्याएर तयारी वस्तु बनाएर जगदम्बाले आफ्ना उत्पादन विदेश पठाएको पहिलो पटक हो । स्टिल तथा त्यसका उत्पादन निर्यातका लागि व्यावसायिक पहल भइरहेका बेला जगदम्बा अग्रसर हुँदा उद्योगीहरूबीचमा सकारात्मक आशा पलाएको छ ।

विगत केही वर्षदेखि स्टिल उत्पादनमा आत्मनिर्भर बन्ने प्रयासमा रहेको स्टिल उद्योगहरू निर्यातयोग्य वस्तुको सूचीमा स्टिल राख्न लालायित छन् । प्रभावकारी सरकारी सहयोगबिना निकासीको योजना सफल नहुनेमा भने व्यवसायी विश्वस्त छन् । सरकारले भारतीय बजारमा बिक्री गर्न तोकेको विद्युत् मात्रै स्टिल उद्योगलाई दिने हो भने नेपालको दक्षिण छिमेकी मुलुक भारतमा निर्यातको प्रचुर सम्भावना रहेको उद्योगहरूको दाबी छ ।

नेपालका उद्योगबाट यूपी र विहारका बजारमा पुग्न १ सयदेखि डेढ सय किलोमिटर मात्रै छ । २ सय किलोमिटर क्षेत्रभित्रको बजार मात्रै नेपालका स्टिल उद्योगले लिएको खण्डमा २० लाख मेट्रिक टन स्टिल÷फलामजन्य उत्पादन बिक्री गर्न गाह्रो नहुने स्टिल उद्योगीहरूको भनाइ छ ।

पहिले भारतीय छड प्रयोग गर्नुपर्ने बाध्यतामा रहेका नेपालीहरूलाई पछिल्लो ८ वर्षदेखि नेपालमै उत्पादित फलामे छडले पुग्न थालेको छ । अम्बे ग्रुपका प्रबन्ध निर्देशक हरि न्यौपाने पनि फलामे डन्डीमा नेपाल आत्मनिर्भर भइसकेको बताउँछन् । कच्चापदार्थ आयात गरी फलामे डन्डीको उत्पादन भए पनि गुणस्तर भने अब्बल रहेको न्यौपानेको दाबी छ ।

भारतका दुई राज्य उत्तर प्रदेश (यूपी) र बिहारमा १५ करोड जनसंख्या छ । त्यो भनेको नेपालको जनसंख्याको झन्डै पाँच गुणा बढी हो । ती दुई प्रदेश पूर्वाधार निर्माणमा तीव्र गतिमा अघि बढेका छन् । तर, दुइटै प्रदेशमा स्टिल उद्योग छैनन् । उनीहरूले आफ्नो पूर्वाधार निर्माणमा चाहिने स्टिल झन्डै ८ सय किलोमिटर टाढा रहेको पश्चिम बंगालको दुर्गापुरबाट ल्याउनुपर्ने बाध्यता छ ।

तर, नेपालका उद्योगबाट यूपी र विहारका बजारमा पुग्न १ सयदेखि डेढ सय किलोमिटर मात्रै छ । २ सय किलोमिटर क्षेत्रभित्रको बजार मात्रै नेपालका स्टिल उद्योगले लिएको खण्डमा २० लाख मेट्रिक टन स्टिल÷फलामजन्य उत्पादन बिक्री गर्न गाह्रो नहुने स्टिल उद्योगीहरूको भनाइ छ ।

उद्योगको जडित क्षमता र लागत

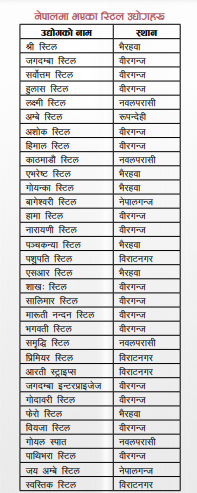

रोलिङ मिलको जडित क्षमता वार्षिक ३५ लाख टन छ । तर, माग अभावमा वार्षिक १४ देखि १५ लाख टन मात्रै उत्पादन भइरहेको छ । नेपालमा साना ठूला गरी ३० वटा स्टिल उद्योग छन् । उद्योगीहरूका अनुसार रोलिङ मिल भएको उद्योगको लागत ३ अर्ब रुपैयाँ पुग्छ भने भट्टी जडित उद्योगको न्यूनतम लागत ५ अर्ब रुपैयाँ हुन्छ । जयअम्बे, अम्बे, लक्ष्मी, श्री स्टिल, जगदम्बा, नारायणी, अशोक स्टिल, पशुपति, सर्वोत्तम, सिद्धिलक्ष्मी स्टिल उद्योगहरू भट्टी जडित उद्योग हुन् । यी उद्योगले स्पञ्ज आइरनबाट बिलेट बनाउने गर्छन् । अहिले नेपालमा टीएमटी र बार भएको दुई प्रकारमा ८ एमएम, १० एमएम, १२ एमएम, १६ एमएम, २० एमएम, २५ एमएम, २८ एमएम र ३२ एमएम व्यास भएको फलामे छड उत्पादन हुँदै आएको छ ।

नेपाल राष्ट्र बैंकले गरेको आर्थिक गतिविधि अध्ययन २०७७/७८ अनुसार गत वर्षमा ४ लाख ८४ हजार ३ सय मेट्रिक टन फलामको छड तथा पत्ति उत्पादन भएको छ जुन क्षमताको करिब ७४ प्रतिशत हो । राष्ट्र बैंककै तथ्यांकमा छड तथा पत्ति उत्पादन क्षमता ६ लाख ५५ हजार २ मेट्रिक टन छ । त्यस्तै जीआई तार पनि १ लाख ९ हजार ४ सय मेट्रिक टन उत्पादन क्षमता रहेकोमा क्षमताको साढे ३६ प्रतिशत अर्थात् करिब ४० हजार मेट्रिक टन मात्रै उत्पादन भएको तथ्यांक छ ।

सिद्धार्थ ग्रुपका प्रबन्ध निर्देशक तथा नेपाल उद्योग वाणिज्य महासंघका कार्यकारिणी सदस्य राजेशकुमार अग्रवालका अनुसार नेपाली उद्योगहरू पूर्णक्षमतामा चलेको खण्डमा मात्रै पनि २० लाख टन निर्यातका लागि पुग्छ । ३ करोड हाराहारी जनसंख्या भएको नेपालमा वार्षिक १४ देखि १५ लाख टन छडको खपत छ भनेपछि विहार र यूपीमा कम्तीमा ७० लाख टन छडको खपत हुने अनुमान गर्न सकिन्छ । नेपालमा ३० स्टिल उद्योगमा रहेकामा अधिकांश भारतीय सीमा क्षेत्र नजिक छन् । तर, सरकारी तथ्यांक भने उद्योगीहरूले जानकारी दिएको भन्दा पृथक् छ ।

नेपाल राष्ट्र बैंकले गरेको आर्थिक गतिविधि अध्ययन २०७७/७८ अनुसार गत वर्षमा ४ लाख ८४ हजार ३ सय मेट्रिक टन फलामको छड तथा पत्ति उत्पादन भएको छ । जुन क्षमताको करिब ७४ प्रतिशत हो । राष्ट्र बैंककै तथ्यांकमा छड तथा पत्ति उत्पादन क्षमता ६ लाख ५५ हजार २ मेट्रिक टन छ । त्यस्तै जीआई तार पनि १ लाख ९ हजार ४ सय मेट्रिक टन उत्पादन क्षमता रहेकोमा क्षमताको साढे ३६ प्रतिशत अर्थात् करिब ४० हजार मेट्रिक टन मात्रै उत्पादन भएको तथ्यांक छ ।

निर्यातको सम्भावना

नेपाल स्टिल रोलिङ मिल्स एसोसिएसनका अध्यक्ष तथा शंकर ग्रुपका प्रबन्ध निर्देशक शाहिल अग्रवालका अनुसार नेपालका स्टिल उद्योगको जडित क्षमता ३५ लाख भएकोमा वार्षिक १४ लाख टन मात्रै उत्पादन हुँदै आएको छ । भनेपछि अझै पनि अहिलेकै औद्योगिक क्षमताअनुसार थप २० देखि २१ लाख टन उत्पादन क्षमता स्टिल उद्योगसँग कायमै छ ।

स्टिल उद्योगलाई निर्यात योग्य वस्तुको सूचीमा राखेर बिजुली र बैंकको ब्याजदरमा सहुलियत दिएमा मात्रै पनि भारतीय बजारमा स्टिल निर्यात सम्भव रहेको अग्रवालको दाबी छ । स्टिल उद्योगको कच्चा पदार्थ भारतबाटै आउँछ । स्टिल उद्योगका लागि आवश्यक पुँजी, विद्युत्, श्रम र उद्यमशीलताजस्ता चार तत्व बाहेक अन्य सबै कच्चा पदार्थ भारतबाटै आउँछ ।

स्टिलसहित आधा दर्जन उद्योग सञ्चालक राजेशकुमार अग्रवालका अनुसार सरकारले नगद अनुदान दिएमा मात्रै नेपालबाट स्टिल बनाएर भारत निर्यात गर्न सम्भव हुन्छ । ‘नगद अनुदानसहित बिजुली र ब्याजमा ५० प्रतिशत सहुलियत दिएमा स्टिल निर्यात सम्भव छ’, राजेशले भने, ‘अहिले सरकारले उद्योगीलाई सरदर ८ रुपैयाँ ५० पैसामा प्रतियुनिट बिजुली दिइरहेको छ । यदि बिजुलीको मूल्यमा ५० प्रतिशत अनुदान दिएमा भारतीय बजारमा नेपालबाट स्टिल बनाएर निर्यात गर्न सम्भव छ ।’

स्टिलसहित आधा दर्जन उद्योग सञ्चालक राजेशकुमार अग्रवालका अनुसार सरकारले नगद अनुदान दिएमा मात्रै नेपालबाट स्टिल बनाएर भारत निर्यात गर्न सम्भव हुन्छ । ‘नगद अनुदानसहित बिजुली र ब्याजमा ५० प्रतिशत सहुलियत दिएमा स्टिल निर्यात सम्भव छ’, राजेशले भने, ‘अहिले सरकारले उद्योगीलाई सरदर ८ रुपैयाँ ५० पैसामा प्रतियुनिट बिजुली दिइरहेको छ । यदि बिजुलीको मूल्यमा ५० प्रतिशत अनुदान दिएमा भारतीय बजारमा नेपालबाट स्टिल बनाएर निर्यात गर्न सम्भव छ ।’

नेपालका लागि भारतको पश्चिम बंगालको दुर्गापुर भन्ने ठाउँ फलामका लागि ठूलो ‘हब’ हो । दुर्गापुरकै मूल्यका आधारमा उत्तर प्रदेश र बिहारमा फलामको मूल्य निर्धारण हुन्छ । नेपालका प्रायः उद्योगले पनि कच्चा पदार्थ ल्याउने दुर्गापुरबाटै हो । दुर्गापुरबाट कच्चा पदार्थ ल्याएर नेपालले सामान तयारी गरेर भारतका यूपी र बिहार पठाउनुपर्छ । वीरगन्जका उद्योगले प्रायः उत्पादन बिहार पठाउन सक्छन् ।

भैरहवा, बुटवल, नेपालगन्जलगायतका उद्योगले यूपी, गोरखपुर र बनासरसम्म पठाउने सामथ्र्य राख्छन् । नेपालका अधिकांश उद्योगहरू विराटनगर, वीरगन्ज, नवलपरासी, रूपन्देही, नेपालगन्ज, बारा, भैरहवा, सुनसरीलगायतका कोरिडोरमा खोलिएका छन् । फलामे डन्डी उत्पादनमा नेपाल आत्मनिर्भर भए पनि बेलाबेला देखिने विद्युत् आपूर्ति समस्या र उद्योगमैत्री सरकारी नीतिको अभावमा पूर्ण क्षमतामा उत्पादन गर्न नसक्दा समस्या हुने गरेको भने छ । अहिले नेपालमा टीएमटी र बार भएको दुई प्रकारमा ८ एमएम, १० एमएम, १२ एमएम, १६ एमएम, २० एमएम, २५ एमएम, २८ एमएम र ३२ एमएम व्यास भएको फलामे छड उत्पादन हुँदै आएको छ ।

उदाहरणका रुपमा एउटा गोरखपुरको व्यापारीले दुर्गापुरबाट छड लिएर आउँदा उसले २ भारु प्रतिकेजी ढुवानी भाडा तिरेर आफ्नो डिपोसम्म ल्याउँछ । नेपाली उद्योगीले त्यही सामान नेपाल ल्याउँदा ३ रुपैयाँ केजीमा भाडा तिर्नुपर्छ । नेपालमा उत्पादन गरेर यहाँबाट फेरि गोरखपुर पठाउँदा १ रुपैयाँ थप ढुवानी भाडा तिर्नुपर्छ । यसको अर्थ नेपालको २ रुपैयाँ बढी खर्च लाग्छ ।

मूल्य बढी पर्न गएको २ भारुलाई समायोजन गर्ने विषयमा सरकारले सोच्नुपर्छ । नेपालको मूल्य अढाई भारु सस्तो हुने बित्तिकै नेपाली उद्योगीले ५० पैसा मार्जिन राखेर सामान भारतीय बजारमा पठाइहाल्छन् । किलोमा दुईदेखि अढाई भारु भनेको ४ रुपैयाँ नेपाली भयो । त्यो ४ रुपैयाँ कुनै न कुनै तवरबाट सरकारले सहुलियत दिनेबित्तिकै नेपालबाट निर्यात सम्भव छ ।

बिजुली नेपालकै उत्पादन हो । अहिले सरकारले ४ रुपैयाँ ५० पैसामा भारतमा बिजुली बेच्ने तयारी थालेको छ । त्यही मूल्यमा नेपालका उद्योगीलाई बिजुली दिनेबित्तिकै निर्यातको ढोका खोल्ने सौरभ समूहका कार्यकारी निर्देशक शशि न्यौपाने बताउँछन् । ‘कसरी सरकारले सहुलियत दिन सक्छ ? त्यतातिर सोच्नुपर्यो । नेपाली उद्योगीलाई प्रतिस्पर्धी बनाइदिए निर्यातको ढोका खुलिहाल्छ’ न्यौपानेले भने ।

एसोसिएसनले गरेको अध्ययनअनुसार अहिले रोलिङ मिलले एक टन डन्डी बनाउँदा हालको विद्युत् महसुलअनुसार प्रतिकिलो १ रुपैयाँका दरले विद्युत् खपत हुन्छ । तर, स्पञ्जबाट डन्डी बनाउने हो भने प्रतिकेजी डन्डी उत्पादनका लागि साढे ७ रुपैयाँको विद्युत् खपत हुन्छ । साढे ७ रुपैयाँ प्रतिकिलो लागत विद्युत्को मूल्यमा ५० प्रतिशत छुट दिएमा पनि स्वदेशी उद्योगको प्रतिस्पर्धी क्षमता बढ्छ ।

भारतको ‘जाल्न’ भन्ने एउटा ठाउँ छ । भारतले स्टिल सिटी बनाएको जाल्न सहरलाई विकास गर्न ठूलो रकम खर्चेको थियो । जाल्नमा एउटा उद्योगले १० लाख युनिट बिजुली प्रतिमहिना खपत गरेको स्थितिमा मूल्यमा कुनै हेरफेर गरिँदैन ।

तर, १० लाखबाट २० लाख युनिट खपत भएमा प्रतियुनिट २ भारु, ३० लाख युनिटका लागि २.५० भारु र ४० लाख युनिट खपतका लागि ३ भारु छुट दिने गरिएको छ । नेपालमा पनि त्यही मोडललाई अनुशरण गरेर विद्युत् महसुल छुट दिन सकिन्छ । नेपालमा एक टन स्पञ्जबाट डन्डी बनाउँदा लगभग ८ सय युनिट बिजुली लाग्छ । यदि ३ रुपैयाँ छुट दिने हो भने २ हजार ४ सय रुपैयाँ प्रतिटन छुट हुन पुग्छ ।

गुणस्तरकै कुरा गर्दा कुन प्रकृतिबाट उत्पादित छड (रड) भन्ने प्रश्न पनि उठ्छ । अहिलेसम्म उद्योगीले रड मात्रै बेचिरहेका छन् । तर, त्यो रड कुन विधिबाट बनाइएको भन्ने आफ्नो उत्पादनमा उल्लेख गरेको पाइँदैन । तर, नेपालबाहेकका मुलुकमा कस्तो प्रकृतिबाट बनेको रड हो भनेर रडमै उल्लेख गरिएको हुन्छ । सामान्यतयाः संसारभर रड दुई तरिका (प्राइमरी र सेकेन्डरी)बाट बनाइन्छ ।

जबकि नेपाल भारतबीच स्थिर दरमा भारु ४.१६ र प्रतिस्पर्धा (फ्ल्क्चुएट रेट) का आधारमा साढे ३ देखि ४ भारुमा प्रतियुनिट विद्युत्् खरिद बिक्री सम्झौता भएको छ । यसआधारमा औसतमा भारु ४ राख्ने विद्युत् बिक्री मूल्य मान्ने हो भने पनि कम्तीमा ६ रुपैयाँ ४० पैसामा विद्युत् उपभोग गर्न पाउनुपर्यो । सरसर्ती हेर्दा नेपाली उद्योगलाई भारतमा बिक्री गर्ने दरमा विद्युत् दिँदा हालको प्रतियुनिट साढे ८ रुपैयाँका आधारमा करिब २ रुपैयाँ लागत घट्छ । स्टिल उद्योगलाई आधार दरमै कर्जा उपलब्ध गराउने र निर्यातमा न्यूनतम अनुदान दिने हो भने प्रतिस्पर्धी क्षमता बढेर निर्यातका लागि वातावरण बन्छ ।

गुणस्तर छनोटको आधार

इलेक्ट्रिक इन्डक्सन फर्नेक्स (ईआईएफ) र ब्लास्ट फर्नेक्स (बीएफआई)बाट तयार भएको डन्डीको गुणस्तर भिन्न भन्ने होइन । अर्थात् दुवै प्रविधिबाट बनेको डन्डीको आ–आफ्नै विशेषता छ । कस्तो खाले संरचना बनाउने हो, त्यही अनुसारको प्रविधिमा आधारित रड प्रयोग गर्न सकिन्छ । ५०० डी (डक्टिलिटी) वा बीएफआई प्रविधिबाट बनेको रड लचकदार हुन्छ भने ईआईएफ प्र्रविधि प्रयोग गरिएको रड कम लचकदार हुन्छ । सामान्य संरचना (व्यक्तिगत घरलगायत) बनाउँदा ईआईएफ प्रविधिबाट निर्मित रड प्रयोग गर्न सकिन्छ भने ठूला संरचना (तारे होटल वा पुल, ड्याम आदि) बनाउँदा ५०० डी वा बीएफआई प्रविधिबाट बनेको रड प्रयोग गर्नु उपयुक्त मानिन्छ ।

गुणस्तरकै कुरा गर्दा कुन प्रकृतिबाट उत्पादित छड (रड) भन्ने प्रश्न पनि उठ्छ । अहिलेसम्म उद्योगीले रड मात्रै बेचिरहेका छन् । तर, त्यो रड कुन विधिबाट बनाइएको भन्ने आफ्नो उत्पादनमा उल्लेख गरेको पाइँदैन । तर, नेपालबाहेकका मुलुकमा कस्तो प्रकृतिबाट बनेको रड हो भनेर रडमै उल्लेख गरिएको हुन्छ । सामान्यतयाः संसारभर रड दुई तरिका (प्राइमरी र सेकेन्डरी)बाट बनाइन्छ ।

प्राइमरी र सेकेन्डरी रड बन्ने कच्चा पदार्थ फरक–फरक हुन्छ । खानीबाट आएको फलामलाई ‘ब्लास्ट फर्नेक्स’मा हालेर सिधै रड बनाइन्छ भने त्यसलाई प्राइम स्टिल अर्थात् प्राइमरी रड र ‘स्क्रयाब‘ तथा स्पन्ज आइरनलाई भट्टीमा पगालेर बनाइने रडलाई सेकेन्डरी स्टिल भनिन्छ । कुन विधिबाट बनाइएको स्टिल राम्रो वा नराम्रो भन्नुभन्दा पनि उपभोक्ताले सेकेन्डरी कच्चा पदार्थबाट बनेको रड प्रयोग गरिरहेको छ कि प्राथमिक कच्चा पदार्थको प्रयोगबाट बनेको रड प्रयोग गरिरहेको छ भन्ने जानकारी भने पाउनुपर्छ । तर, नेपालमा अहिलेसम्म यसबारे कुनै जानकारी दिने गरिएको छैन ।

उपभोक्ता अधिकारकर्मी माधव तिमिल्सिना उद्योगीलाई अनिवार्य प्राइमरी र सेकेन्डरी स्टिल भनेर लेख्न बाध्य बनाउनुपर्ने बताउँछन् । उनका अनुसार नेपालसहित संसारभर प्राइमरी र सेकेन्डरी दुवै कच्चा पदार्थबाट रड बनाइन्छ । ‘अन्य मुलुक कुन कच्चा पदार्थ प्रयोग गरेको भनेर छडमै लेखिन्छ तर, नेपालमा लेखिँदैन । उपभोक्ताले कस्तो रड किन्ने भन्ने निर्णय आफैं गर्न सक्ने भए पनि रडका बारेमा प्रष्टता नहुँदा ठगिएको महसुस गर्नुपर्ने स्थिति छ’ तिमिल्सिनाले भने । जसरी सिमेन्ट बनेकै आधारमा ओपीसी, पीपीसी, पीएससी भनेर सिमेन्ट बोरामै लेख्न गरिन्छ त्यसैगरी रडमा प्राइमरी र सेकेन्डरी लेख्नु आवश्यक छ ।

उद्योगीहरूले बारम्बार सरकारलाई कुन बिलेटबाट बनेको रड हो त्यसका बारेमा जानकारी दिने व्यवस्था मिलाउन आग्रह गर्दै आए पनि सरकारले अहिलेसम्म चासो राखेको देखिँदैन । नेपाल गुणस्तर तथा नापतौल विभागका महानिर्देशक दीनानाथ मिश्रले अहिलेसम्म प्रकृति नखुलाई रड भनेर बजारमा गइरहेको भए पनि आफूहरूले कसरी व्यवस्थापन गर्ने भनेर सोचिरहेको बताए । प्राइमरी र सेकेन्डरी स्टिलको गुणस्तरमा पनि फरक हुन्छ । एक पटक प्रयोग भइसकेको फलामलाई पुनः पगालेर बनाउने रडभन्दा शुद्ध (भर्जिन) कच्चा पदार्थबाट बनेको रडको गुणस्तर धेरै राम्रो हुने उद्योगीहरू नै बताउँछन् ।

उपभोक्ता हित संरक्षण मञ्चका अध्यक्ष ज्योति बानियाँ उपभोक्तालाई कुनै पनि विषयमा वास्तविक स्थितिको जानकारी दिनुपर्ने बताउँछन् । ‘सिमेन्टमा ओपीसी र पीपीसीको आ–आफ्नै मापदण्ड चलेका छन् । उपभोक्ताले पनि कुन सिमेन्ट किन्दै छु भन्ने अग्रिम जानकारी पाउँछन्’ बानियाँले भने, ‘तर, रडमा त कुन स्टिल किन्दै छु भन्ने थाहै हुँदैन । किनभने, रडमा सेकेन्डरी र प्राइमरी भनेर छुट्ट्याइएको हुँदैन ।’

एउटै उद्योगले प्राइमरी र सेकेन्डरी रड बनाउन सक्छ र बनाइ पनि रहेका छन् । तर, प्राइमरी र सेकेन्डरी स्टिलबारे जानकारी नदिँदा उपभोक्ता ठगिएको महसुस गरिरहेका छन् । भारतमा ९० प्रतिशत स्टिल उद्योगले सेकेन्डरी कच्चा पदार्थबाट रड बनाइरहेका छन् । तर, पनि उनीरुले प्राइमरी र सेकेन्डरी भनेर लेख्ने गरेका छन् । भारतमा टाटा, स्टिल अथोरिटी अफ इन्डिया, राष्ट्रिय स्पात निगमले सेकेन्डरी कच्चा पदार्थबाट रड बनाउँदैनन् ।

पछिल्लो समय अन्तर्राष्ट्रिय बजारमा बिलेट अर्थात् फलामको कच्चा पदार्थको मूल्य बढिरहेको छ । यसले नेपालमा पनि फलाम÷स्टिलजन्य उत्पादनको मूल्य बढिरहेको छ । खासगरी छडको मूल्य अहिले उद्योगमै लागत प्रतिकिलो ८५ देखि ८७ रुपैयाँसम्म पर्ने गरेको छ । त्यसमा मूल्य अभिवृद्धि कर, ढुवानी भाडा, डिलर नाफालगायतका अवयवहरू जोडिँदा उपभोक्ताले प्रतिकिलो एक सय रुपैयाँभन्दा बढी मूल्य तिर्नुपर्ने स्थिति छ । तर, कतिपय स्टिस उद्योगहरूको ‘ब्रान्ड भ्यालु‘ लगायतका कारणले छडको गुणस्तर एउटै भए पनि मूल्य फरक–फरक हुने गरेको पाइन्छ ।

रोजगारी सिर्जनामा सकारात्मक प्रभाव

एसोसिएसनको अध्ययनअनुसार एक जना कामदारले मासिक १ सय ५० टन रड बनाउने क्षमता राख्छ । त्यसआधारमा एक व्यक्तिले वार्षिक १ हजार ८ सय टन छड उत्पादन गर्ने क्षमता राख्छ । मुलुकमा थप २० लाख टन उत्पादन हुन थाल्यो भने थप १ हजारभन्दा बढी व्यक्ति प्रत्यक्ष रोजगारीमा आबद्ध हुन सक्छन् । छडको काम गर्ने मजदुर मात्र नभएर अन्य कर्मचारीहरूको पनि त्यही आधारमा माग बढ्छ । अझ निर्यात हुँदा थप अन्य व्यावसायिक क्षेत्रमा पनि रोजगारीका आयामहरू थपिन्छ ।

-क्यापिटल बिजनेस म्यागजिनबाट ।